Daten sind die absolute Grundvoraussetzung für jegliche Form von Digitalisierung in Unternehmen. Doch sind Daten nicht immer gleich Daten. Sie liegen in unterschiedlichen Formaten, Systemen und Business Units vor und sind im schlimmsten Fall nicht miteinander kompatibel. Kurzum: Flickenteppich statt Datenautobahn – dabei gibt es inzwischen bewährte Instrumente und Methoden, um aus dem Wildwuchs an Daten das Fundament für den digitalen Erfolg zu machen.

Fehlender Durchblick im Daten-Dschungel

Es gibt schon seit Jahren einen Ansatz namens »Product Lifecycle Management« (PLM), der die Durchgängigkeit der Daten über den Produktlebenszyklus sicherstellen soll. Das funktioniert in der Entwicklung auch schon ganz gut. Das Problem: Betrachtet man nun tatsächlich den gesamten Produktlebenszyklus von der Konstruktion über die Fertigung bis hin zum Betrieb (und zurück), findet man eine Vielzahl an heterogenen Daten im Unternehmen, oftmals auf mehrere Standorte und Business Units verteilt. Über die Jahre entwickelt sich die IT dezentral, wichtige Systeme sind nicht kompatibel, die Zusammenarbeit wird durch Unverträglichkeiten beim Datenaustausch ausgebremst, von Interoperabilität keine Spur. Und das i-Tüpfelchen: oftmals sind nicht einmal zentrale Systemketten wie PLM – ERP oder PLM – MES realisiert. Wenn das Datenmanagement schon beim PLM ein Dilemma ist, gilt das für die fortgeschrittenen Themen wie Künstliche Intelligenz (KI) oder Digitaler Zwilling umso mehr.

Dreiklang: Daten richtig formatieren, Schnittstellen gestalten, Standards etablieren

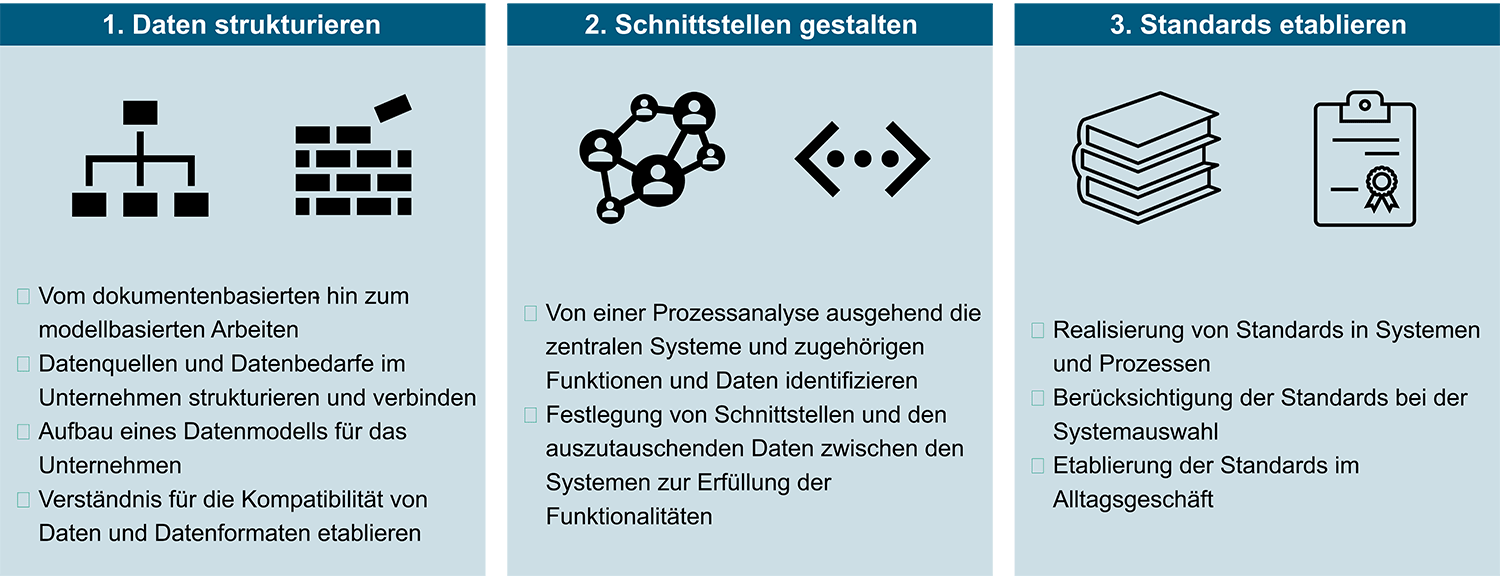

Unternehmen auf dem Sprung auf das nächste digitale Level stehen vor der Herausforderung die heterogenen Daten handhaben zu können. Einer Lösung kann man sich vereinfacht in drei Schritten nähern (siehe auch Abbildung 1):

Abbildung 1: In drei Schritten zu einem effektiven und durchgängigen Datenmanagement im Unternehmen.

© Fraunhofer IAO

Schritt 1: Daten strukturieren

Die gute Nachricht ist, dass man als Unternehmen das digitale Rad nicht neu erfinden muss. Ein entscheidender erster Schritt ist der Übergang vom dokumentenzentrierten hin zum modellbasierten Denken und Arbeiten. Auch ein PDF eines eingescannten Dokuments ist weiterhin ein Dokument! Um Daten verarbeiten, analysieren und managen zu können, muss man diese Daten lesen können. Stand der Technik ist, dass über die Wertschöpfung hinweg viele unterschiedliche Systeme Daten zu einem Produkt erzeugen. Diese Daten müssen an vielen Stellen miteinander verbunden werden und ergeben nur in der Kombination eine gute Grundlage für einen Digitalen Zwilling. Hier gilt es ein »Datenmodell« für das Unternehmen zu definieren, das die Abhängigkeit von der eingesetzten Software berücksichtigt. Bspw. sind CAD-Daten oftmals nicht gleich CAD-Daten, da jede Software im Kern auf ein eigenes, natives Datenformat setzt. Entscheidend ist es, in der Produktentstehung ein Bewusstsein für die unterschiedlichen Daten und deren Kompatibilität und Abhängigkeiten zu schaffen und diese bei der Systemauswahl zu berücksichtigen.

Schritt 2: Schnittstellen gestalten

Greifen wir als Beispiel eine Werkzeugmaschine heraus mit ihrer Mechanik, Elektronik und Software. In den CAD-Systemen, Simulations-Tools, Softwareumgebungen und weiteren Autorensystemen entstehen unterschiedliche Daten. Die entscheidenden Fragen: Wie bekomme ich die Daten meines Produkts sinnvoll verwaltet und zueinander in Beziehung gesetzt? Von einer Datenrückführung aus dem Feld sprechen wir hier noch nicht. Bis zu einer funktionierenden Lösung sind viele Hürden und Barrieren zu überwinden. Einige rühren aus kulturellen Themen her, andere Barrieren sind die vielen existierenden, berühmt-berüchtigten Daten-Silos. Doch es müssen nicht alle Daten zwingend in einem »Data Lake« abgelegt werden. Häufig genügt auch eine Schnittstelle, um Systeme miteinander zu verbinden und so einen Mehrwert zu schaffen. Bei der Prozessanalyse und der Systemauswahl sollte man daher die wichtigsten (prozessualen und funktionalen) Schnittstellen und die von den IT-Systemen gebotenen Schnittstellen detailliert analysieren.

Schritt 3: Standards etablieren

Werden Standards nicht nur im Engineering, sondern auch in der Fertigung, Stichwort »Lean Management«, strikt eingeführt und umgesetzt, lässt sich nicht nur die Effizienz der Produktentwicklung, sondern auch der Produktion steigern – und zwar nachhaltig. So sind in der Vergangenheit aus Unternehmen und Konsortien heraus erste Austauschformate entstanden, die inzwischen zu Standards geworden sind oder zumindest das Potenzial dazu haben. Die schlechte Nachricht: Damit dies gelingt, muss die Methodik im Engineering geändert werden. Und dazu gehört auch eine durchgängige unternehmensspezifische Standardisierung von Abläufen, Prozessen, Daten und Modellen. Das Ziel: aus dem Produktentstehungsprozess heraus die erforderliche Datenqualität liefern. Gelingt dies, lässt sich nicht nur Doppelarbeit in Konstruktion, Einkauf, Produktion und Service vermeiden, sondern auch doppelte Datenhaltung und Übertragungen von Hand, die viel zu zeitraubend und fehleranfällig sind. Um einen Standard zu etablieren, gibt es grundsätzlich zwei Wege: Standardisierungs-Gremien verabschieden einen Standard (wobei sie erfahrungsgemäß sehr viel Zeit dafür benötigen) – oder ein bedeutender Marktplayer setzt seinerseits einen »quasi«-Standard, der sich in der Folge als praktikabel herausstellt.

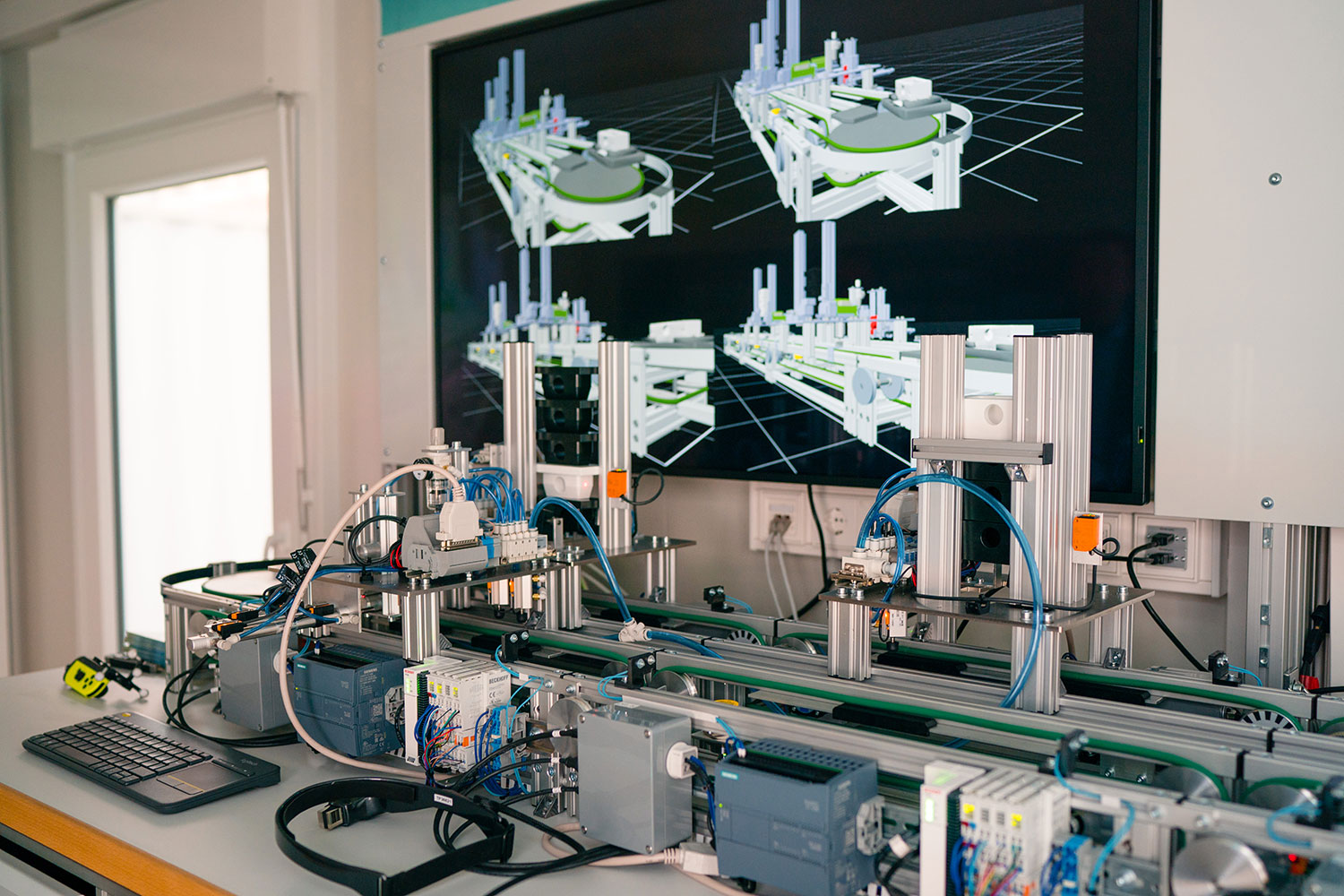

Sind Daten richtig formatiert, Schnittstellen gestaltet und Standards etabliert, haben Unternehmen einen großen Teil der Hausaufgaben gemacht und können sich nun mit der effizienten Entwicklung und Herstellung von Advanced Systems beschäftigen. Die Digitale Durchgängigkeit haben wir beispielhaft in unseren Laborumgebungen »CEP Lab« und »Mobiles Plug-In Labor« umgesetzt.

Abbildung 2: Pilotanlage im Mobilen Plug-In Labor des Fraunhofer IAO. © Fraunhofer IAO | Foto: Ludmilla Parsyak

In unserem neuen E-Book »Advanced Systems Engineering – Konzept, Ideen und Perspektiven«, das vom LOG_X Verlag GmbH publiziert und verlegt wird, geben wir Ihnen neben nützlichen Tipps für ein effizientes Datenmanagement, außerdem Lösungsvorschläge, um die umfangreichen und teils komplexen Inhalte des Advanced Systems Engineering einfach, verständlich und anschaulich zugänglich zu machen, an die Hand.

Leselinks:

- E-Book »Advanced Systems Engineering – Konzept, Ideen und Perspektiven«

- Veranstaltungsseite Advanced Systems Engineering Summit 2024

- Allgemeine Informationen zum Forschungsbereich Advanced Systems Engineering

- Verstaltungsreihe »Business Breakfast«: Anwendungsbezogene Fachvorträge zu verschiedenen Themenschwerpunkten z.B. KI-gestützte Produktion

Kategorien: Advanced Systems Engineering (ASE)

Tags: Advanced Systems Engineering (ASE), Datenmanagement, PLM: Produktlebenszyklusmanagement