Vorträge zu Industrie 4.0 und Digitalisierung haben inzwischen mehr Konjunktur als die Implementierung von intelligenten, vernetzten Systemen selbst, so scheint es. Die »Buzzwordisierung« von Industrie 4.0 ist aber nicht immer hilfreich – häufig schadet sie sogar.

Vom Showroom in die Wirklichkeit

Wenn ich heute bei Unternehmen bin, sehe ich viele gute Ansätze für Use Cases zum Einsatz von Industrie 4.0-Technologien. So werden beispielsweise Werkzeuge im Einsatz bei Einbau, Nutzungszeit und -art und mögliche Beschädigungen überwacht oder Maschinenteile mit Sensorik ausgestattet, sodass alle Prozesse deutlich transparenter gemessen und ausgewertet werden können. Die digitale Verknüpfung von Wartungsunterlagen mit der physischen Einheit erlaubt eine schnelle Information und Dokumentation vor Ort an der Maschine über mobile Visualisierungsgeräte. Diese Testprojekte bringen Mitarbeiter und die Unternehmensorganisation selbst in Berührung mit neuen Technologien und Prozessen und schaffen Lerneffekte für zukünftiges vernetztes Arbeiten und das ist auch gut so. Das Optimierungspotenzial solcher Anwendungen liegt dabei teilweise im zweistelligen Prozentbereich, doch trotzdem ist der ganzheitliche Mehrwert begrenzt, weil die Anbindung an bestehende Prozesse und Infrastrukturen fehlt. Hier liegt der Knackpunkt für wirkliche Innovation: Viel zu häufig sind diese Use Cases nicht mit den betrieblichen Abläufen und der technischen Umgebung verzahnt. Vor allem die Menschen, die sie implementieren und zukünftig mit ihnen zusammenarbeiten sollen, bleiben bei diesen Use Cases außen vor. Meist entstehen Mehraufwände, die durch zusätzlich eingestellte Arbeitskräfte kompensiert werden müssen. Die isolierten Einzeloptimierungen wirken wie Mosaiksteinchen, die nicht in ein übergeordnetes Muster eingebettet sind.

Die Systematik entscheidet, nicht die Technologie

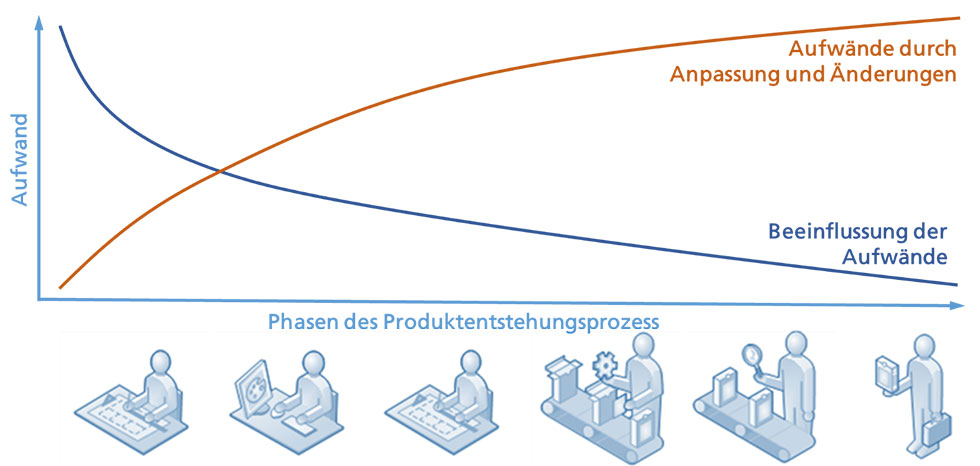

Bei Vorträgen zu Industrie 4.0 höre ich immer: »Wir wollen agiler werden. Wir wollen flexibler auf Kundenanfragen reagieren. Wir wollen die Effizienz innerhalb der Fertigung steigern.« Dabei sind aber immer nur am Rande die der Produktion vorgelagerten Abläufe berücksichtigt. Denn bei der Produktgestaltung kann ich bereits vieles richtig und falsch machen. In einem aktuellen Projekt haben wir festgestellt, dass Projekte zu Produktivitätssteigerung durch die Änderung der Produktion große Auswirkungen auf die Eigenschaften und damit Leistungsparameter des Produkts haben. Diese Änderung der Leistungsfähigkeit wird aber meist erst durch Reklamation beim Kunden erkannt, da die Produktion keine Informationen über das Produktengineering besitzt. Das führt zu gravierenden Aufwänden, um Fehlerursachen zu finden, aber gleichzeitig auch die Kundenbedürfnisse zu befriedigen. Genau hier ist jedoch die sinnvolle Einbindung der jeweiligen Experten notwendig, um sinnlose Mehraufwände klein zu halten (Abbildung 1). Unser Ziel muss es langfristig sein, trotz effizienter Arbeitsteilung die Zusammenarbeit zwischenmenschlich und zwischen Menschen und Maschinen zu verbessern.

Abbildung 1: Möglichkeit zur Beeinflussung von Aufwänden nimmt ab, während Aufwände für Änderungen mit fortlaufender Produktentwicklung zunehmen (© Fraunhofer IAO, Grafik in Anlehnung an die Kostenbeeinflussung nach Roloff/Matek)

Advanced Digital Engineering Summit in Stuttgart

Am 18. und 19. Oktober 2018 wollen wir konkrete Ansätze aus dem Industrieumfeld beleuchten, die die Vernetzung zwischen Entwicklung und Produktion praktisch vorantreiben. Die Impulse der Denker und Macher im Bereich Industrie 4.0 können als Handreichung für eigene Aktivitäten dienen und Ansatzpunkte für die Umsetzung wertschaffender Projekte liefern. Unser Keynote Speaker und Institutsleiter Prof. Oliver Riedel zeigt die Trends und Chancen auf, welche die Fachwelt in 5 bis 10 Jahren beschäftigen werden.

Nichts ist besser als selbst zu probieren und zu erleben: Dafür öffnen wir unser »Future Work Lab« mit vielen interessanten Demonstratoren. Die Dinnerspeech im Future Work Lab thematisiert Digitalisierung von Engineering und Produktion. Ich freue mich sehr auf den individuellen Austausch – auf der Veranstaltung im Oktober und hier im IAO-Blog.

Leselinks:

- Advanced Digital Engineering Summit am 18. und 19. Oktober 2018

- Future Work Lab: Innovationslabor für Arbeit, Mensch und Technik

Kategorien: Advanced Systems Engineering (ASE)

Tags: Future Work Lab, Industrie 4.0, Produktion, Produktionsmanagement