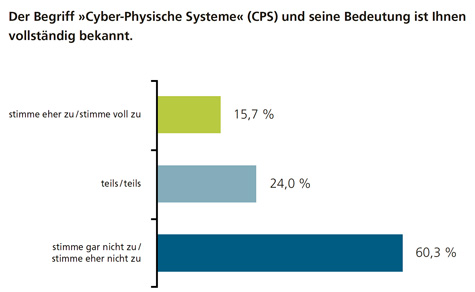

»Industrie 4.0« ist zwar in aller Munde, jedoch gleichzeitig in der Produktion noch nicht angekommen. Der Begriff schwebt in Sphären, die für viele noch nicht fassbar sind. Wie unklar die Begriffe sind, zeigt auch die aktuelle Leitstudie des Fraunhofer IAO »Produktionsarbeit der Zukunft – Industrie 4.0«: mit dem zentralen Begriff der Industrie 4.0-Bewegung, »Cyber-Physische Systeme« oder kurz »CPS«, sind nur knapp 16 % der Befragten Produktioner vertraut (vgl. Abbildung 1).

Abbildung 1: Bekanntheitsgrad des Begriffs »Cyber-Physische Systeme«

Was ist Industrie 4.0 also?

Eine breit abgestimmte Definition von Industrie 4.0 liefert die Plattform Industrie 4.0:

»Der Begriff Industrie 4.0 steht für die vierte industrielle Revolution, einer neuen Stufe der Organisation und Steuerung der gesamten Wertschöpfungskette über den Lebenszyklus von Produkten. […] Basis ist die Verfügbarkeit aller relevanten Informationen in Echtzeit durch Vernetzung aller an der Wertschöpfung beteiligten Instanzen sowie die Fähigkeit aus den Daten den zu jedem Zeitpunkt optimalen Wertschöpfungsfluss abzuleiten. […]« (Die vollständige Definition finden Sie unter http://www.plattform-i40.de/blog/was-industrie-40-f%C3%BCr-uns-ist)

Aber auch diese Begriffsbestimmung lässt dem pragmatischen Produktioner noch Raum für konkrete Interpretationen.

Etwas konkreter? Gerne!

Welchen Einfluss die vernetzten intelligenten Fabrikobjekte auf die Produktionsarbeit haben, beschreibt in einem kurzen Video-Interview der Herausgeber der IAO-Leitstudie, Professor Dieter Spath, der bis Ende September 2013 Leiter des Fraunhofer IAO war.

»Statistisch gesehen müsste die Maschine jetzt ausfallen«…

Mit dem von Professor Spath angesprochenen Echtzeitabbild der Produktion auf Basis von tatsächlichen Daten und nicht mehr auf statistischen Daten lassen sich nun endlich für den Einzelfall sinnvolle Entscheidungen treffen. Wenn zum Beispiel eine Maschine unvorhergesehen mit einer Störung ausfällt, bietet eine Produktion nach dem 4.0-Prinzip neue Möglichkeiten:

- Die Mitarbeiter, die die Störung beheben können, werden direkt über ihr Smartphone informiert.

- Die Entscheider wissen genau, wie weit die aktuellen Aufträge bearbeitet sind, wie viel Zeitpuffer noch zur Verfügung steht und ob einzelne Aufträge auf andere Maschinen umgeplant werden müssen, um rechtzeitig beim Kunden zu sein. Das ist eine völlig andere Entscheidungsgrundlage als statistisch ermittelte Durchschnittszeiten für Störungs- und Ausfallzeiten, die bisher als Planungsgrundlage dienen. Mit Industrie 4.0 kann hier viel Zeit und Aufwand zur kurzfristigen Koordination gespart werden.

- Die Echtzeitdaten können jederzeit aktuell ausgewertet werden. So kennt der Meister nicht nur die durchschnittliche Ausfallzeit einer Maschine, sondern kann live gewarnt werden, wenn die Ausfallzeiten einer Maschine sich zum Beispiel an einem Bauteil häufen. So könnte er bei jedem Ausfall automatisch eine Übersicht über die zeitliche Entwicklung der Ausfallzeiten bekommen.

Genauere Daten – schnellere und einfachere Produktion

Für die Mitarbeiter in der Produktion bietet sich in Kombination aus moderner Anzeigetechnik und der neuen Datenbasis, in der der Fehler aktuell bekannt ist, eine neue Qualität der Datenaufbereitung. Nehmen wir zum Beispiel einen Techniker, der zur Reparatur einer Maschine gerufen wird. Über eine Datenbrille kann er abhängig von seinem Qualifikations- und Erfahrungsprofil die Informationen eingeblendet bekommen, die zur Reparatur notwendig sind. Das bringt gleich mehrere Vorteile:

- Der Mitarbeiter hat so beide Hände frei, um zu arbeiten.

- Gleichzeitig hat er alle notwendigen Informationen zur Hand – ohne in einem Handbuch blättern zu müssen.

- Der Arbeiter wird nicht von Informationen abgelenkt, die er bereits kennt.

- Über Objekterkennung kann sogar eine interaktive Anleitung an der passenden Stelle in das Sichtfeld eingeblendet werden.

Das sind nur einige Beispiele, die verdeutlichen, was der komplexe Begriff »Industrie 4.0« beinhaltet. So viel an dieser Stelle zur Technik. Lesen Sie hier im IAO-Blog im nächsten Beitrag zur Industrie 4.0, wo der Mensch in den Fabrikhallen der Zukunft bleibt: »Industrie 4.0 & Automatisierung – Wer arbeitet in der Produktion 4.0?«

Kategorien: Advanced Systems Engineering (ASE)

Tags: Industrie 4.0, Produktion, Produktionsarbeit, Produktionsarbeit der Zukunft, Produktionsmanagement, Produktionssysteme