Die COVID-19-Pandemie hat gezeigt, wie störanfällig die Liefer- und Wertschöpfungsketten unserer vernetzten Welt sind. Im Gemeinschaftsprojekt »ResiLike« (kurz für Resiliente Lieferketten) entwickeln die beiden Fraunhofer-Institute IAO und IFF Lösungsansätze für resiliente Liefer- und Wertschöpfungsketten. Ziel ist es, die Resilienz von Unternehmen zu steigern.

Störungen in den weltweiten Lieferketten und Produktionsengpässe bei wichtigen Bauteilen erfordern aufgrund der Coronapandemie von den Spediteuren aktuell eine hohe Dynamik in der Reorganisation von Lieferketten.

Die Volatilität in den Lieferketten wird verstärkt durch die gewaltigen Veränderungen in den Lieferbeziehungen im Rahmen von Transformationsprozessen, beispielsweise bei der Elektromobilität in der Automobilindustrie. Die dynamische Kommissionierung könnte für viele Unternehmen ein Weg sein, die aktuellen Unwuchten und Störungen in der Lieferkette auszubalancieren. Wie eine LiDAR-basierte Scantechnologien Unternehmen zu einer dynamischen Kommissionierung verhelfen kann, hat mein Kollege Klaus Richter vom Fraunhofer IFF in unserem Gemeinschaftsprojekt ResiLike untersucht. Seine Erkenntnisse finden Sie im Folgenden.

Wo liegt das Problem? Der Mensch ist flexibler als automatisierte Umschlagmittel

Um eine Montagelinie beim OEM kontinuierlich beliefern zu können, müssen die benötigten Artikel aus dem verfügbaren Sortiment auftragsbasiert zusammengestellt werden. Die sogenannte Kommissionierzone sorgt dabei für eine möglichst hohe Robustheit, Flexibilität und Anpassungsfähigkeit, weil sie

fehlende Echtzeitdaten zur vorgelagerten Lieferkette durch eine hohe Flexibilität vor Ort ausgleichen kann. Kurzfristig veränderte Lieferbeziehungen provozieren aber auch neue Problemfelder, wie z. B. nicht automatisch auslesbare Transportlabel oder nicht für die Automatisierung geeignete Transportmittel und Verpackungen von Drittlieferanten. Mitarbeiter erkennen derartige Situationen schnell und reagieren mit dem Universalumschlagmittel Gabelstapler und dem Handscanner – automatisierte Umschlagmittel wie fahrerlose Transportsysteme, Roboter und Scangates sind dagegen denkbar schlecht auf derartige Situationen vorbereitet.

Die anspruchsvollen Entwicklungsaufgaben in einer dynamischen Kommissionierzone adressieren deshalb

- eine digitale Frachtinspektion als universeller Datenlieferant für die fortlaufende Entscheidungsfindung im Auftragsmanagement,

- ein hochflexibles Zusammenwirken von automatisierten und manuell handhabbaren Umschlaggeräten.

Wir möchten Unternehmen neue technische Hilfsmittel zur Verfügung stellen, die trotz der zunehmenden Veränderungen in den Lieferantenbeziehungen und Warenströmen die Schnittstelle der Logistik zur Produktion leistungsfähig und damit auch resilient halten.

Worin besteht die Lösung? Leistungsfähige und sichere Zusammenarbeit von Mensch und Maschine

Das Konzept der dynamischen Kommissionierung beruht im Kern auf der redundanten Verfügbarkeit von Umschlagmitteln mit unterschiedlichen Automationsgraden wie fahrerlosen Transportfahrzeugen, Gabelstaplern oder Krananlagen zur Zuführung der benötigten Baugruppen an einen zentralen Umschlagroboter.

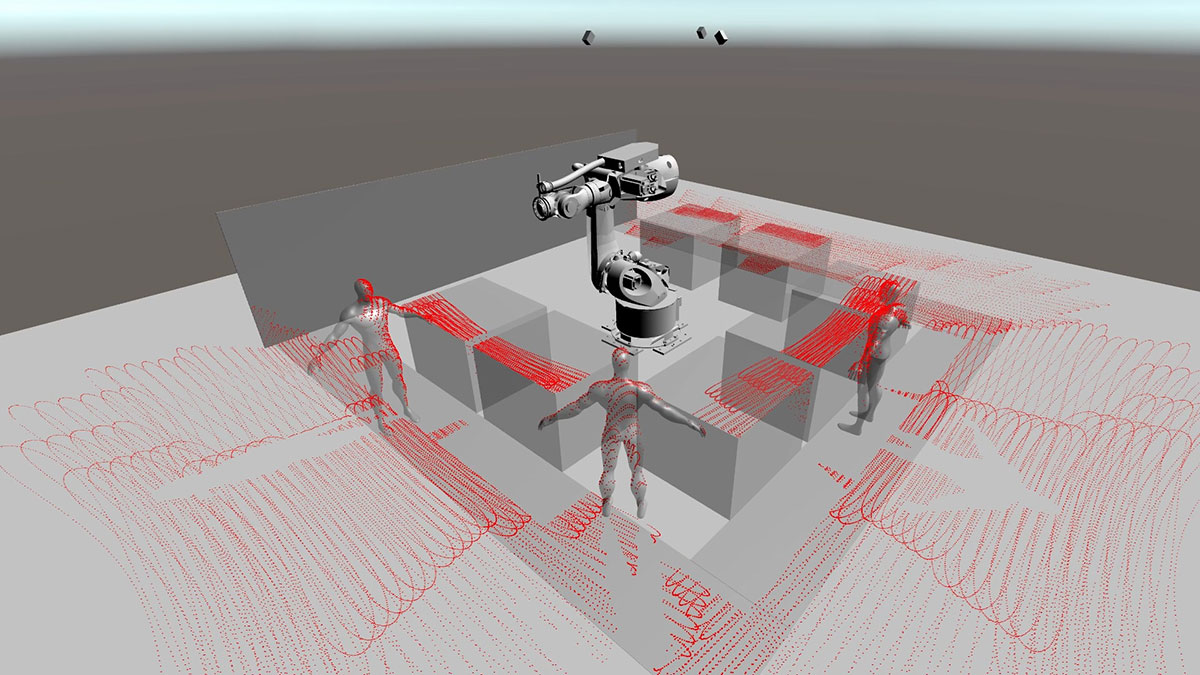

Um den Arbeitsraum vor dem Kommissionierroboter gleichzeitig und ohne Sicherheitszaun nutzen zu können, muss der Arbeitssicherheit eine besondere Aufmerksamkeit gewidmet werden. Hier kommen neue LiDAR-basierte Scantechnologien zum Einsatz. Sie erfassen den Arbeitsraum fortlaufend dreidimensional und generieren die Daten für eine sichere Detektion der Bewegungen von Personen und Geräten. Damit wird eine entscheidende Bedingung für den Wegfall von Sicherheitszäunen und somit für die Gestaltung leistungsfähiger und flexibler Kommissionierzonen erfüllt.

Abbildung: Sensorsimulation einer Arbeitsraumüberwachung mittels LiDAR-Technologie. (Quelle: Fraunhofer IFF)

Die LiDAR-Sensoren erfassen die Prozesse im Arbeitsraum in einer hohen Qualität und Echtzeitnähe. Mit ihren Daten erfüllen intelligente Routinen nachfolgend die Safety-Aufgaben, indem sie automatisiert z. B. Personen von Geräten unterscheiden.

LiDAR-Sensoren: Manchmal sagt ein Scan mehr als 1000 Worte

Der reale Kommissionierprozess wird darüber hinaus in Prozesssimulationen und realitätsnahen VR-Szenarien modelliert. Aspekte der Produktivität und Arbeitssicherheit können so kontinuierlich geprüft und optimiert werden. Echte Steuerungslogiken in der Prozess-Simulation erhöhen die Aussagekraft des realitätsnahen VR-Szenarios. So entsteht quasi »nebenbei« ein vollwertiger digitaler Zwilling zur Kontrolle von Sicherheit und Resilienz dieses intralogistischen Bereichs – also mehrere Fliegen mit einer Klappe.

LiDAR-Sensoren werden zukünftig in vielen Bereichen die Voraussetzungen für eine resiliente Automatisierung verbessern; ob nun als Überwachungsinstrument des Arbeitsraumes, zur Detektion von Bewegungsabläufen für mobile Geräte oder einfach für die Umgebungsanalyse. Wir möchten mit unserem Beitrag die neuen Resilienzmechanismen für automatisierte Systeme in den Fokus setzen, um Mitarbeiter in der Logistik, Produktionsplanung, Produktion oder Management für diese neuen Lösungsansätze zu begeistern. Ein Scan sagt manchmal mehr als 1000 Worte.

Leselinks:

- Alle Blogbeiträge zum Gemeinschaftsprojekt »ResiLike«

- Projektwebsite des Fraunhofer IFF zum Projekt »LiSA – LiDAR-basierte Arbeitsraumanalyse«

Kategorien: Advanced Systems Engineering (ASE)

Tags: Resiliente Wertschöpfung – Blogreihe zum Gemeinschaftsprojekt »ResiLike«